Техническое диагностирование трубопроводной промышленной арматуры с электроприводом на АС

В настоящее время диагностика трубопроводной арматуры широко развивается на атомных станциях и есть основания полагать, что данный вид диагностирования покорит и многие другие отрасли. О том что собой представляет диагностика ЭПА Вам расскажут специалисты Смоленскатомтехэнерго.

Введение

Техническое диагностирование трубопроводной промышленной арматуры с электроприводом, как наиболее распространенной на АС (по сравнению с гидро-, пневмо- и электромагнитным приводом), представляет практический интерес в связи с ее значительным влиянием на безопасность АС и относительно высокими затратами на ее ремонт.

Так, например, на одном блоке АС РБМК-1000 применяется около 3500 единиц арматуры с электроприводом.

Задачами технического диагностирования электроприводной арматуры являются:

- определение вида ее технического состояния;

- поиск места и определение причин отказов или неисправностей;

- прогнозирование технического состояния на заданный интервал времени.

Особый интерес представляет проведение технического диагностирования трубопроводной арматуры с электроприводом на этапе ПНР АС (в рамках проекта "АЭС-2006").

На этапе ПНР (при входном и послемонтажном контроле) необходимо проводить диагностирование арматуры с регистрацией первоначальных ее параметров для создания базы данных в АСУ ТП. Эта база данных будет являться основной для оценки эксплуатационного состояния арматуры и ее отдельных узлов.

Выбор метода диагностирования

Глубина поиска места отказа арматуры (неисправности) зависит от выбранных диагностических параметров, которые определяются конструкцией и условиями эксплуатации, а также приспособленностью арматуры к диагностированию (контролепригодностью).

При проведении диагностирования должно быть выполнено требование - отсутствие доработки (внесений изменений в конструкцию) арматуры и электропривода.

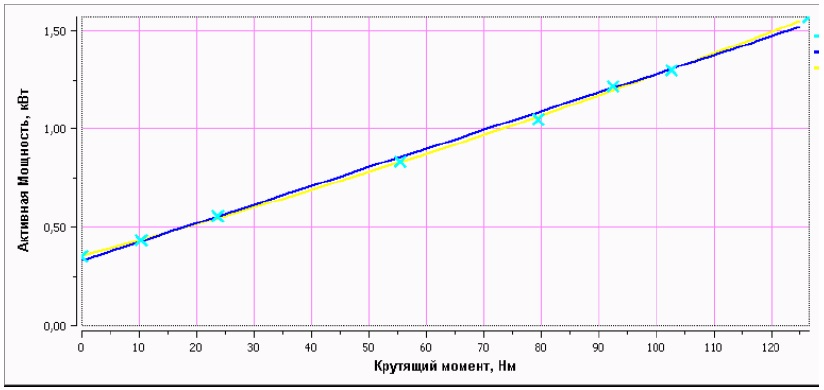

Основные диагностические параметры электропривода - крутящий момент на выходном валу и активная мощность электродвигателя. Зависимость активной мощности электродвигателя от крутящего момента на выходном валу подтверждена экспериментальными данными.

В общем виде такая зависимость (калибровочная зависимость) может быть представлена в виде графика, где:

по оси X - значения крутящего момента на выходном валу электропривода (Н·м),

по оси Y - значения активной мощности электродвигателя электропривода (кВт).

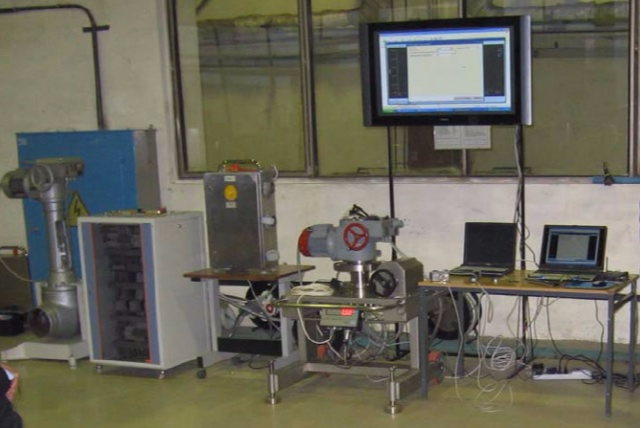

На первом этапе диагностирования проводится калибровка электропривода в пунктах контроля технического состояния электроприводов или по месту установки электропривода. При этом производятся тестовые воздействия (задание тормозного момента на выходном валу электропривода) на устройствах задания и измерения крутящего момента "Медведь-04" (Смоленскатомтехэнерго) или аналогичных:

- для проверки величин минимального и максимального крутящих моментов, развиваемых электроприводом;

- для проверки диапазона настройки и построения графика регулирования ограничителей наибольшего момента электропривода "моментных выключателей";

- для регистрации и построения калибровочной зависимости - крутящий момент от активной мощности

где:

Pакт, кВт - активная мощность электродвигателя привода;

Mкр, Н·м - крутящий момент на выходном валу привода;

- для настройки ограничителей наибольшего момента электропривода "моментных выключателей" в соответствии с ТУ на арматуру;

- для проверки работоспособности электроприводов арматуры систем, важных для безопасности при отклонении параметров питающей электросети (напряжение, частота) от номинальных значений.

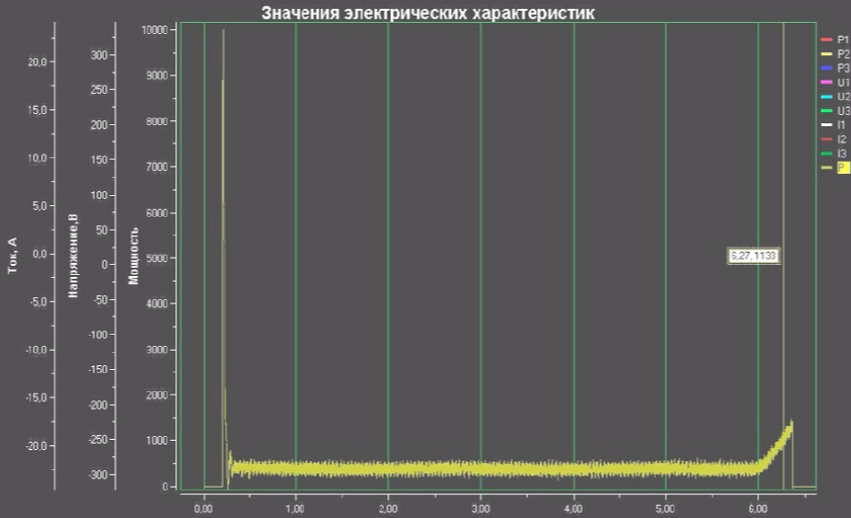

На втором этапе проводятся испытания арматуры по месту ее установки. При этом в цикле срабатывания арматуры осуществляется измерение и регистрация активной мощности, напряжения, тока, дискретных сигналов с концевых и моментных выключателей с применением внешних средств - модуля "Спрут-7" (Смоленскатомтехэнерго) или аналогичного, или с применением встроенных средств - типа SIPLUG (фирма AREVA NP).

На основании данных калибровки привода производится вычисление:

- крутящего момента в характерных точках цикла арматуры (холостой ход, подрыв, уплотнение и т.д.) - основного диагностического параметра арматуры;

- временных характеристик (срабатывания, задержки отключения, времени взвода концевых и моментных выключателей и т.д.).

Периодичность диагностирования

Периодичность диагностирования зависит от степени влияния арматуры на безопасность.

В соответствии с "РД ЭО 0648-2005. Положение о техническом диагностировании электроприводной трубопроводной промышленной арматуры на энергоблоках атомных станций концерна "Росэнергоатом"" методика определения категорий электроприводной арматуры АС основана на балльной оценке факторов, определяющих приоритетность проведения технического диагностирования.

При этом используются балльные оценки, учитывающие:

- классификацию арматуры;

- вид арматуры;

- влияние температуры рабочей среды;

- влияние скорости рабочей среды;

- количество циклов срабатывания арматуры за год;

- влияние субъективных факторов, базирующиеся на опыте эксплуатации.

Техническое диагностирование с использованием внешних средств должно проводиться:

- для электроприводной арматуры 1 категории - 1 раз в год;

- 2 категории - 1 раз в 2 года;

- 3 категории - 1 раз в 5 лет;

- после проведения ремонта арматуры 1 и 2 категорий.

Средства экспресс-диагностирования

На практике применяются встроенные и внешние средства технического диагностирования арматуры с электроприводом. Особый интерес представляют средства экспресс-диагностирования арматуры с электроприводом (встроенные).

При применении встроенных средств экспресс-диагностирования арматуры с электроприводом происходит автоматическая регистрация электрических параметров при срабатывании арматуры (без участия эксплуатационного персонала при работе блока на мощности) и занесение параметров в базу данных АСУ ТП. Это происходит чаще установленной периодичности.

Этапы диагностирования

Этапы технического диагностирования арматуры АС и его применение в АСУ ТП АС:

- первоначальное диагностирование арматуры (на этапе ПНР при входном и послемонтажном контроле) с применением внешних (переносных) средств диагностирования (например, производства Смоленскатомтехэнерго или аналогичных) и создания базы данных в АСУ ТП;

- автоматическая регистрация параметров при срабатывании арматуры (без участия эксплуатационного персонала при работе блока на мощности) с применением стационарных (встроенных) средств диагностирования и занесение параметров в базу данных АСУ ТП;

- автоматизированный контроль эксплуатационного состояния арматуры и ее отдельных узлов путем сравнения текущих значений параметров в базе данных АСУ ТП с первоначальными и расчетными.

Быстрота анализа и диагноза (оперативная оценка текущего технического состояния) арматуры в АСУ ТП позволит выявить и своевременно устранить нарушения в ее работе.

Накопленные при эксплуатации данные (история эксплуатации) позволят прогнозировать техническое состояние трубопроводной арматуры на предстоящий период и применить стратегию ТОиР по техническому состоянию.

Зарубежный опыт применения встроенных средств технического диагностирования

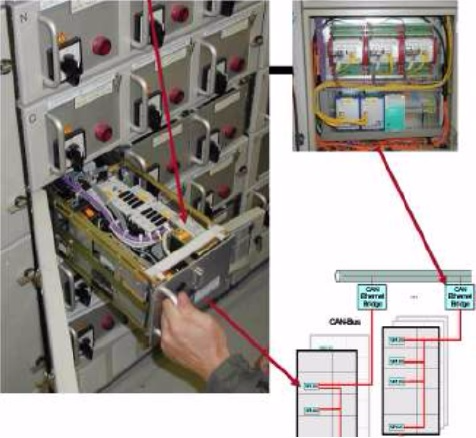

На некоторых АС США, Германии применяются встроенные средства технического диагностирования (оперативной диагностики). Они предназначены для автоматической регистрации параметров при срабатывании арматуры (без участия эксплуатационного персонала при работе блока на мощности). Например, на АС Германии применяются средства семейства SIPLUG (фирма AREVA NP), ранее система MCC (Motor Control Centre) для регистрации электрических параметров - ток, активная мощность электродвигателя привода.

Новейшее поколение устройств SIPLUG Online 3 было разработано для распределительного шкафа (низковольтного комплектного устройства НКУ).

Здесь диагностические компоненты жестко интегрированы в выдвижной модуль и выведены наружу через штекерное соединение для объединения в сеть.

Если привод приводится в движение, происходит автоматическая запись измерений.

По окончании измерений запись передается через сеть и предоставляется для дальнейшей обработки в распоряжение всем рабочим станциям.

Развитие диагностирования в России

АСУ ТП новых проектов энергоблоков АС должна быть оснащена средствами непрерывного сбора и анализа диагностической информации о состоянии арматуры во время эксплуатации.

Представляется целесообразным в рамках проекта "АЭС-2006" для арматуры систем, важных для безопасности:

- наладить производство блоков для технического диагностирования арматуры (типа SIPLUG 3 On-line) с использованием в СКУ и АСУ ТП АС;

- выполнить опытную работу для АЭС Ростов-2 (в объеме 15-20 шт наиболее ответственной арматуры).

Авторы: А.В. Сердюк, Э.И. Фридберг "Смоленскатомтехэнерго"