Пять условий

Вибродиагностика не всегда может с высокой точностью указать на коренную причину неудовлетворительного технического состояния оборудования. Существуют разные дефекты, которые могут проявляться на одних и тех же частотах. Поэтому, перед тем как делать более глубокий анализ, Виктор Ваук (Victor Wowk) на основе своего опыта предлагает воспользоваться простыми инструментами и методами проверки пяти условий, которые помогут выявить наиболее распространенные проблемы с оборудованием. Эти знания рекомендуется держать в своем арсенале и применять начинающим инженерам-механикам.

Прямые валы

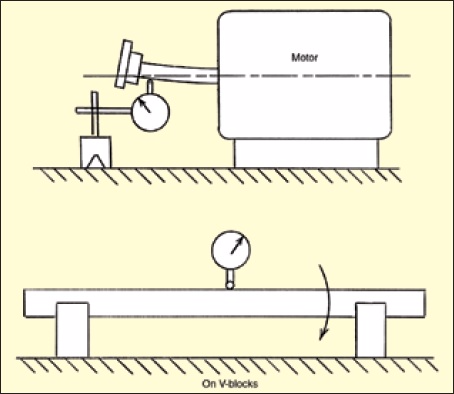

Здесь необходимым инструментом является индикатор часового типа. При вращении вала машины показания индикатора не должны превышать 0,001 дюйма (0,025 мм). Это относится к роторам электродвигателей и насосов, к любому месту измерений по всей длине. Валы вентиляторов должны соответствовать этому требованию во всех местах, подвергнутых механической обработке, особенно вблизи подшипников.

Для тихоходных роторов требования можно смягчить до 0,002 дюйма (0,05 мм). При значениях от 0,002 до 0,005 дюйма (0,05 - 0,127 мм) ротор будет тяжелее отбалансировать, подшипники будут быстрее изнашиваться. При показаниях более 0,010 дюйма (0,25 мм) ротор невозможно будет отбалансировать.

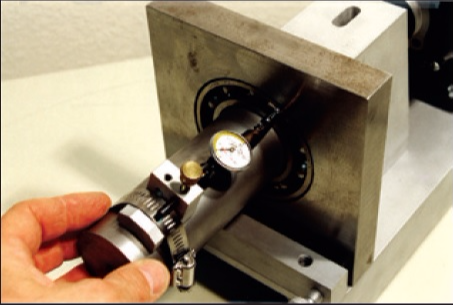

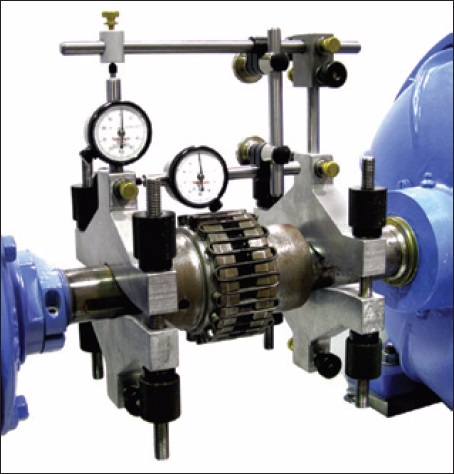

Измерение биения может быть сделано как в собственных подшипниках, так и на стенде, где вал опирается на V-образные блоки (деревянные или пластиковые). На рисунке 1 показаны эти измерения.

Выровненные подшипники

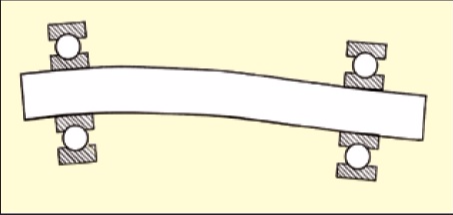

Подшипники, удерживающие вал, должны быть соосны с минимальными радиальным и угловым смещениями. Небольшие отклонения могут быть компенсированы зазорами в подшипниках. Как только зазор будет исчерпан, возникнет жесткий упор между контактирующими металлическими элементами. В этом случае вал изогнется и подшипники подвергнутся биениям (рисунок 2).

Необходимость точного выравнивания подшипников хорошо понимают станкостроители. Они контролируют положение с помощью линейно-расточных корпусов, используя оправки и приспособления для поддержания выравнивания во время сборки в чистом помещении, выполняя нагрев или охлаждение, или их комбинацию, чтобы обеспечить возможность монтажа подшипников без износа металла. В полевых условиях выравнивание хуже контролируется во время замены подшипников. На площадке имеется множество неровных фундаментов, которые могут деформировать корпус машины и серьезно нарушить выравнивание подшипников. Фундамент не обязательно должен быть весь ровным. Он должен точно соответствовать нижней поверхности лап машины, чтобы деформация не передавалась на корпус.

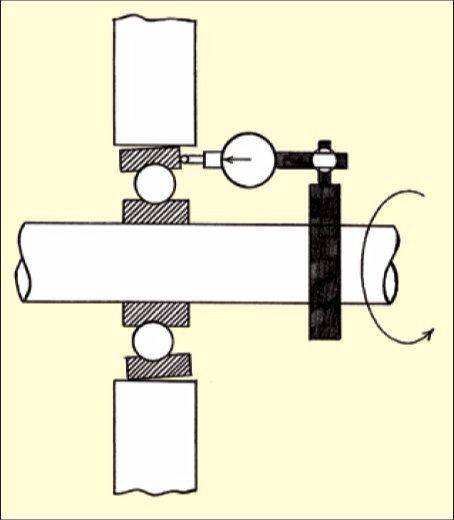

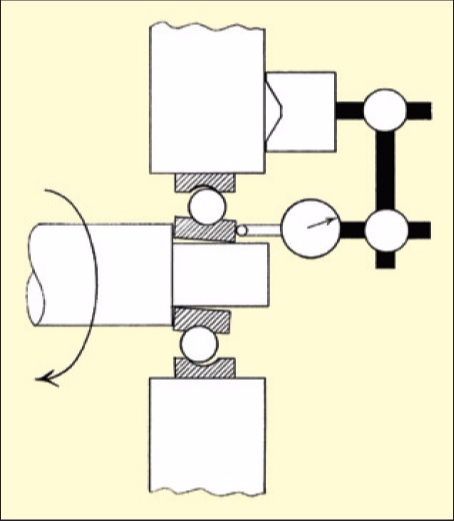

К счастью, есть два простых способа проверки выравнивания подшипников в машине. Первый - вращать вал вручную и видеть, что он вращается свободно с минимальным равномерным трением на все 360°. Второй способ потребует наличия индикатора часового типа. Он используется для проверки параллельности колец подшипника и их перпендикулярности к валу. Установка индикатора указана на рисунках 3 и 4.

На рисунке 3 проверяется перпендикулярность поверхности наружного кольца к оси вала. Индикатор крепится к валу с помощью зажима, и наконечник индикатора при вращении вала перемещается по поверхности наружного кольца. Суммарное биение индикатора должно быть не более 1,0 мил на дюйм (1 мкм на 1 мм) диаметра измерения.

На рисунке 4 проверяется, что поверхность внутреннего кольца не искривлена на валу или что вал не согнут. Часовой индикатор прикреплен к корпусу или к неподвижной части, наконечник индикатора при вращении вала касается поверхности внутреннего кольца. Приемлемым результатом также можно считать значения не более 1,0 мил на дюйм (1 мкм на 1 мм) диаметра измерения.

Эти измерения не всегда возможны, так как доступ к подшипнику может отсутствовать, но если они могут быть сделаны, то можно скорректировать положение колец по показаниям индикатора. Выровненные подшипники работают с меньшим нагревом и тихо, с нормальным ресурсом.

Проблема выравнивания подшипников является серьезной и обычно ей занимаются во время ремонта. Способы проверки на рисунках 3 и 4 почти никогда не используются механиками, даже если они описаны в руководстве по машиностроению, впервые опубликованном в 1914 году. Это утраченное искусство в области технического обслуживания. Рисунок 5 - фотография этого метода, проводимого с использованием универсального индикатора.

Серьезная несоосность подшипников приводит к нагреву во время работы. Силы теплового расширения могут согнуть вал и деформировать корпус или раму. Тепловое расширение можно измерить, но взачастую оно рассчитывается и прогнозируется. Мы ничего не можем сделать, чтобы остановить тепловое расширение. Лучшее решение - это приспособиться к нему предоставив немного свободного места для расширения металла. Это обязанность конструктора машины, но механик должен знать об этом.

Самоустанавливающиеся подшипники должны быть обеспечены требуемым тепловым зазором. Если он подобран неправильно, то машина работает нормально при холодном подшипнике, а при повышении его температуры вибрация и шум будут ухудшаться. Это ключевые индикаторы, по которым необходимо остановить машину пока еще не поздно.

Прямой вал с выровненными подшипниками вращается не только свободно от руки, но и легко балансируется.

Сбалансированность масс

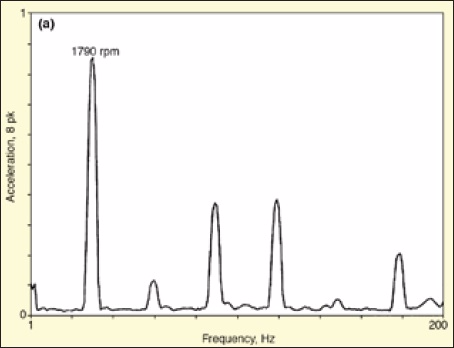

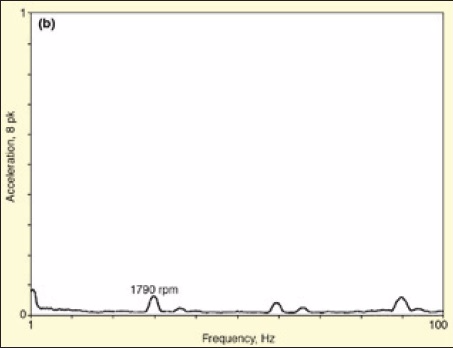

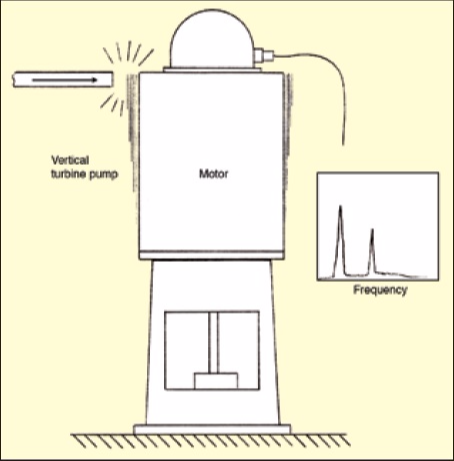

Дисбаланс является распространенной причиной, вызывающей вибрацию машин, и балансировка является обычной корректирующей процедурой. Дисбаланс легко диагностировать с помощью вибрационного прибора, который позволяет получать информацию о частотном составе. Это всегда движение с высокой амплитудой на частоте вращения (рисунок 6). На этой частоте могут проявляться и другие дефекты, что не редкость в работе вибродиагноста.

Анализ вибрации не является идеальной и достаточно зрелой технологией, чтобы называться наукой. Это все еще искусство, так как требуются правильные суждения и опыт в анализе данных. Единственный верный способ подтвердить дисбаланс - уменьшить вибрацию посредством установки корректирующего груза.

Роторы могут стать неуравновешенными в процессе эксплуатации, если они равномерно накапливают отложения на своей поверхности (например, грязь, жир, минералы после испарения воды, помет насекомых и грызунов) или разрушаются под действием абразивных веществ в потоке жидкости. У них также могут появиться трещины и выбоины. Поэтому перед балансировкой целесообразно убедиться, что ротор чистый, без трещин и других повреждений.

Подавляющее большинство балансировок в промышленности и коммерции производится на вентиляторах, которые чувствительны к неравномерному распределению массы из-за их легкого веса, высокой скорости вращения и больших диаметров. Балансировка увлекательна, потому что она приносит удовлетворение от работы, но это опасное дело. Опасность заключается в возможности срыва пробных грузов, в необходимости нескольких пусков и остановов, в забытых инструментах и других деталях в корпусе с ротором, в повреждении машины от слишком большого или неправильно установленного груза.

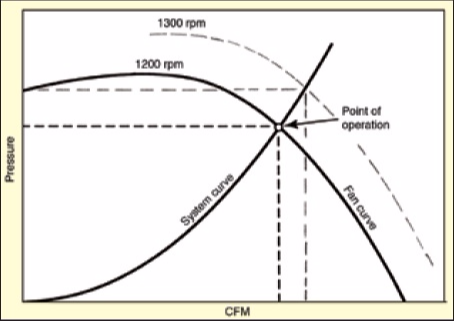

Различные дефекты и несоответствия проектным требованиям в технологической системе могут создать нехватку расхода, пульсации или срыв потока. Это может приводить к вибрациям, которые выглядят как дисбаланс. Поэтому до балансировки вентиляторов или любых других машины, стоит убедиться, что они работают в оптимальной точке характеристики(рисунок 7). Это особенно важно для воздуходувок и компрессоров, которые работают при более высоких давлениях и для насосов, которые перекачивают жидскости с более высокой плотностью.

Центровка валов

Единственный верный способ диагностировать расцентровку валов - это остановить машину, установить измерительный прибор и выполнить повороты (см. рисунок

8). Невозможно диагностировать плохую центровку валов по показаниям вибрации, потому что изогнутые роторы и невыровненные подшипники имеют идентичные признаки вибрации как и расцентрованные валы. Однако, ее доказывает хорошая центровка с низкой вибрацией, и это также доказывает прямоту вала и выровненность подшипников.

Тип муфты является основным фактором, который определяет, как много сил передается на подшипники от смещения валов. Очевидно, что более гибкие и с большими зазорами могут компенсировать большие смещения при высоких скоростях и крутящих моментах. Сегодня существует множество вариантов выбора муфт, и инженер по техобслуживанию может осуществить их подбор в соответствии с требованиями к частоте вращения и крутящему моменту, за исключением крутильных резонансов. Собственная частота крутильных колебаний вращающейся системы определяется проектировщиком при выборе конкретной муфты. Тип муфтового соединения не подлежит замене в системах, подверженных крутильным импульсам, таким как поршневые машины.

Осевой зазор, установленный при сборке муфты на валах, учитывает силы тяги, магнитные центры двигателя, а иногда термическое расширение. За осевое позиционирование ответственнен тот, кто выполняет центровку. Расстояние между полумуфтами является частью задачи центровки валов и устанавливается с помощью микрометров, суппортов, толщиномеров, а иногда циферблатных индикаторов.

Отсутствие резонансов

Резонанс легко обнаружить бытрым и простым тестом на удар (см. рисунок 9). Рекомендую каждому начинающему инженеру и технику делать это регулярно и по завершению работ на машине. Есть требование при проектировании машин - собственные частоты должны быть отдалены от частоты вращения не менее чем на 20%, но, честно говоря, конструктора не имеют адекватных аналитических инструментов, чтобы точно это рассчитать, особенно на больших машинах, где фундамент выполняется кем-то другим.

Самый экономичный способ справиться с таким положением дел - это проверить наличие резонанса на месте и внести изменения в конструкцию посредством установки ребер жесткости. Другие варианты: изменение частоты вращения, добавление демпфирования или динамических виброгасителей.

Машины и конструкции имеют эффект старения, когда соединения со временем ослабляются. Это означает, что собственные частоты снижаются. Машина, возможно, начала свой срок службы с жесткой структурой и низкой вибрацией, но со временем могут возникнуть проблемы с вибрацией и износом. Это тонкий эффект в течение длительного времени, который не может быть признан как резонанс. Это сродни суставам старика, которые больше не могут его носить.

С этим связана проблема виброизоляции. Пружины или резиновые виброизоляторы не служат для снижения вибрации машины. Они только для ограничения ее распространения. Правильная виброизоляция оперирует теорией резонанса и в предпологает бесконечно жесткую основу ниже пружин. Когда фундамент не обладает бесконечной жесткостью, или если она меняется со временем, то вибрация машины может измениться или могут появиться необъяснимые проблемы. Ключевой тест для проверки - испытание на удар для измерения собственной частоты машины на месте эксплуатации, чтобы определить, является ли резонанс источником проблемы.

Смазка

Смазка не указана как одно из пяти условий, но безусловно, необходима для бесперебойной работы. Причиной ее обсуждения является то, что «недостаток смазки» слишком часто называют причиной отказа без достаточных доказательств.

Ключевым показателем отсутствия смазки является температура. Может быть выявлено как во время работы, так и во время ремонта - обесцвечивание, науглероженность смазки или потертый металл. Если нет признаков чрезмерного трения, роста температуры, то "нехватка смазки" вместе со своим старшим братом "плохие подшипники" не могут являться оправданием.

Хорошей новостью является то, что четыре из пяти условий (за исключением балансировки) могут быть проверены на остановленной машине. Если эти четыре условия удовлетворительные, тогда балансировкой можно уменьшить вибрацию до очень низкого уровня.

Так что машины не так сложны и причина их необычного поведения может быть разгадана с помощью нескольких простых проверок.

Автор: Виктор Ваук (Victor Wowk), основатель и президент Machine Dynamics, Inc., является лицензированным профессиональным инженером, автор многих книг и статей по анализу вибрации.

Тоесть на данный момент проверка посадки внутреннего и наружного кольца подшипника проверяется исключительно универсальным индикатором? А при отсутствии доступа как поступить?

При отсутствии доступа уже никак не проверить. Во всяком случае я таких способов не знаю. Если есть признаки неправильной посадки подшипников по спектрам вибрации и другие возможные дефекты исключены, возможно имеет смысл их демонтировать и смонтировать заново по всем правилам. При этом не будет лишним выполнить осмотр посадочных поверхностей.

А можно вообще разобрать подшипник и посмотреть на дорожки от тел качения. По ним можно точно определить наличие перекосов колец.