Три ошибки при смазке подшипников

Ультразвук, Дефекты подшипников

Трение вокруг нас. Без него нам было бы очень трудно бегать, ходить или даже стоять на собственных ногах. Нам нужно трение, чтобы водить наши машины и летать на наших самолетах. Нам нужно трение и для наших двигателей - приводов насосов. Но когда дело доходит до оборудования нашего предприятия, трение - это и друг и враг.

Если частью вашей работы является смазка машинного оборудования, то вы хорошо знаете о борьбе с силами трения, которые угрожают сроку службы подшипников качения.Смазка подшипников качения является одной из самых неправильно понимаемых и злоупотребляемых задач в промышленности. Может ли быть так, что 40 процентов подшипников никогда не доживают до своего проектного жизненного цикла и основная причина тому плохая смазка?

Сила трения в подшипниках зависит от смазки. Избегая трех распространенных ошибок при смазке подшипников, вы можете предсказать правильное время для смазки, знать, сколько ее наносить, и быть уверенным в общем состоянии подшипника.

Смазка подшипника один раз в неделю или один раз в месяц может показаться разумным занятием. В конце концов, выполнение планового технического обслуживания через регулярные промежутки времени является давней концепцией.

Подшипникам нужна смазка только для уменьшения трения. До тех пор, пока смазочный материал хорошо выполняет свою работу, не нужно менять его или добавлять больше. Тем не менее, мы часто получаем катастрофические результаты.

Смазка подшипника только потому, что в вашем графике сказано: «Время истекло!» - это первая ошибка. Контролируйте, измеряйте и сравнивайте уровни трения с помощью ультразвука, чтобы знать, когда пришло время смазывать.

Вторая ошибка, которую мы должны избегать, это добавление слишком большого или недостаточного количества смазки. Слишком большое количество смазки создает давление. Элементы качения, проталкиваясь сквозь пленку жидкости, направляют ее к наружному кольцу. Подшипник теперь должен работать намного тяжелее, чтобы протолкнуть элементы качения через такой слой смазки.

Повышенное трение и давление от слишком большого количества смазки повышает температуру внутри подшипника. Избыточное тепло может снизить эффективность смазки, что приведет к отделению масла от загустителя. Недостаточное количество смазки имеет такой же эффект сокращения жизни подшипника.

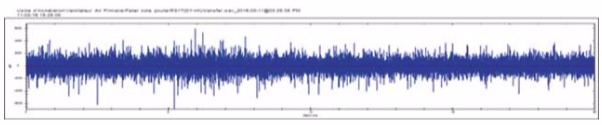

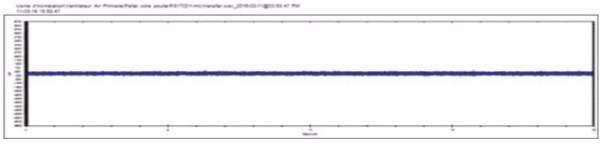

Как узнать, когда было добавлено нужное количество смазки? Контролируя уровень трения с помощью ультразвука, пополняйте новую смазку медленно, по одному отжиму за раз.

Прислушивайтесь к подшипнику и измеряйте снижение трения при попадании смазки в подшипник. Когда уровень децибел приближается к минимальному значению и стабилизируется, обратите особое внимание. Добавьте одиночные малые дозы. Если уровень децибел начнет немного увеличиваться, остановитесь! Работа сделана.

В любой работе есть правильный и неправильный способ ее выполнения. Простое прослушивание подшипника с помощью ультразвукового устройства, которое не дает обратной связи по измерениям, - это путь к катастрофе.

Только одна звуковая обратная связь слишком субъективна, чтобы делать какие-либо сравнительные выводы. Нет двух людей, которые слышат одно и то же, и нет способа вспомнить, как звучал подшипник месяц назад.

Третья ошибка зависит только от субъективно воспринимаемого ультразвукового шума, в то время как доступны точные количественные данные. Поэтому всегда используйте ультразвуковой прибор с цифровым измерением шума в децибелах. Более того, используйте устройство, которое предоставляет несколько индикаторов состояния.

Измерения максимального среднеквадратичного значения и пикового дБ указывают на уровни аварийных сигналов и интервалы смазки, в то время как ультразвуковой крест-фактор дает представление о состоянии подшипника относительно его смазки. Крест-фактор помогает нам различать подшипники, которым требуется смазка, и подшипники, которые необходимо заменить.

Смазка с использованием ультразвуковых приборов предлагает значительные преимущества, которые не могут быть получены при техническом обслуживании по графику. Основная цель использования смазки - создание ее тонкого слоя между элементами качения и скольжения, который уменьшает трение. Таким образом, лучший способ определять требования к смазке машины - это отслеживать уровни трения, а не время работы.

Оптимизация смазывания оборудования предприятия с использованием ультразвука приведет к значительному снижению расхода смазки. Наличие ультразвуковой программы поможет создать лучшую культуру, включающую более чистые методы хранения, отбора проб и избежания смешивания смазок.

Машины, которые правильно смазаны, требуют меньше энергии для работы. Представьте себе, что уменьшение количества денег, потраченных на смазку, фактически приведет к снижению счетов за электроэнергию. Машины, которые потребляют меньше электроэнергии, работают с меньшей температурой и соответственно, имеют более продолжительный жизненный цикл.

Итак, настоящая причина оптимизации смазки подшипников состоит в том, чтобы продлить срок службы подшипников, убедившись, что в них содержится нужное количество смазки. Когда все идет по плану, специалисты по смазке будут тратить меньше времени на смазку подшипников, которые в этом не нуждаются. Поэтому при подсчете преимуществ вашей ультразвуковой программы не забывайте добавлять «сокращенный труд» в длинный список улучшений.

Наконец, следя за состоянием смазки вашей машины, вы одновременно собираете ценные данные о состоянии самой машины. Динамические и статические ультразвуковые данные в сочетании с показателями состояния, такими как общее среднеквадратичное значение, максимальное среднеквадратичное значение, пиковое значение и крест-фактор, являются показателями состояния подшипника.

Практика, которая не использует эту комбинацию, не является реальным решением при смазке подшипников. Кто знал, что от такого простого перехода от графиков к техническому обслуживанию по состоянию может получиться так много хорошего? Теперь вы знаете.

Allan Rienstra

SDT International,

www.sdthearmore.com